快盈VIII 我国拥有极为丰富的高铝矾土矿产资源。铝矾土的铝含量较高,已经广泛应用于炼铝和耐火材料中,而在建筑陶瓷生产中氧化铝是重要化学组成部分,将铝矾土引入陶瓷产品中可以极大提升陶瓷产品的多种特性,具有很高的利用价值。

陶瓷用铝矾土目前现状分析及优势:

(1)我国拥有非常丰富的铝矾土资源,其铝含量较高可以引入到陶瓷中提升陶瓷坯体中铝的含量,提升陶瓷产品内在质量;

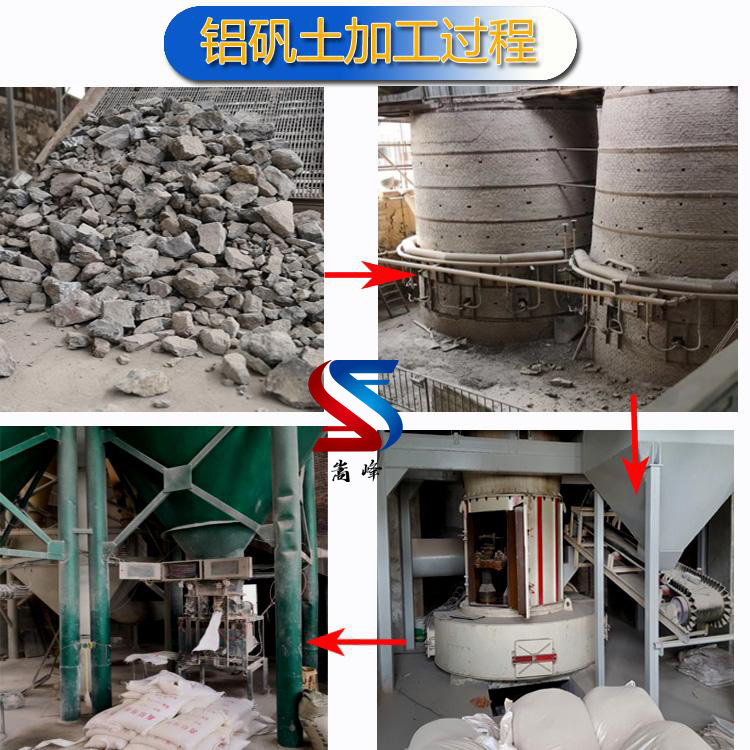

快盈VIII (2)铝矾土含有结构水若直接加入陶瓷配方中会导致坯体收缩、烧失增大,不利于生产,所以必须在使用之前进行煅烧,去除结晶水,以稳定铝矾土晶体结构;

(3)铝矾土组成的不同特别是氧化铝和氧化硅比例差异,就会导致不同级别的铝矾土原料烧结温度也不同,为此在煅烧之前必须对高铝矾土进行分级,拣选,分别煅烧;

快盈VIII (4)碱金属氧化物、氧化钙、氧化钛、氧化铁、氧化镁以及锆英石对煅烧工艺有很大影响;

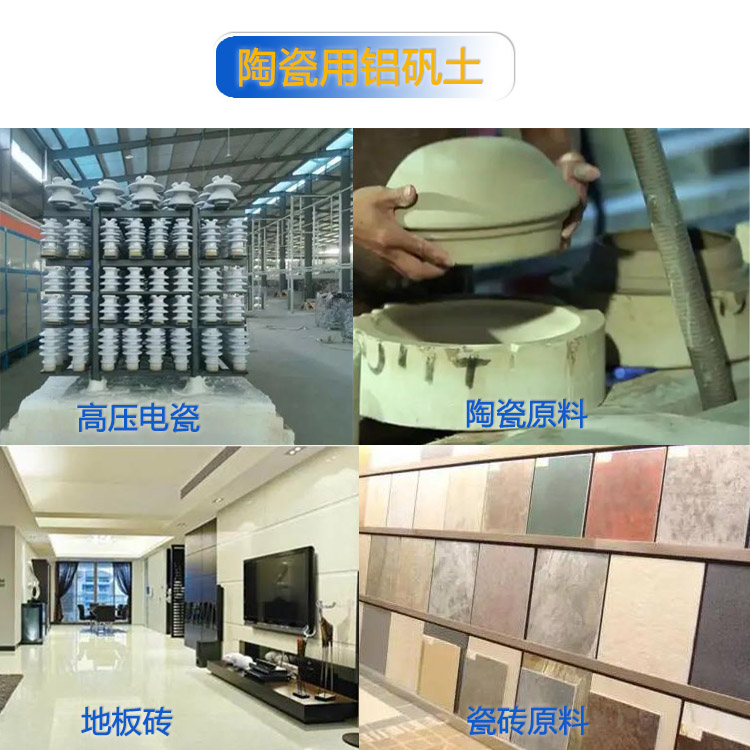

(5)现阶段铝矾土在陶瓷中的应用还处于特种陶瓷和功能性陶瓷的使用上,可以在建筑陶瓷坯体中引入一定量的熟铝矾土,调整坯中铝含量;

1、利用铝矾土开发耐磨瓷球

目前市场上的铝矾土瓷球根据铝含量可分为中铝瓷球和高铝瓷球,区别主要在氧化铝含量、比重和耐磨度上,成本也有差别。高铝瓷球的氧化铝含量高,一般在90%以上,比重大、耐磨性好,相应价格也比中铝瓷球高。中铝瓷球氧化铝含量一般在70%~80%,比重和耐磨性稍差,但使用成本仅为高铝瓷球的50%~70%。纯氧化铝球的白度较高,而铝矾土瓷球由于原料中含有Fe、Ti等杂质,白度稍差。所谓白球由纯度较高的铝矾土原料制成,因而多用于化妆品、制药、食品、色料等行业;而灰球大多使用在对外来杂质不太苛刻的行业,如硅酸盐工业中的水泥熟料,陶瓷配料的研磨等。

生产瓷球用的铝矾土~般要经过1380℃以上的温度煅烧,使γ-Al2O2转变成为α-Al2O3,降低成品的收缩率,煅烧后熟料中Al2O3的含量要求大于89%,比重大于3.5,所以生产时应选择特级或一级铝矾土。可塑性原料采用铝含量高,可塑性强的优质高岭土。主要的熔剂原料是长石、方解石、滑石、工业BaCO3等原料,以及少量的有机粘结剂。将原料按一定配比混合球磨后,经过过筛、除铁、压滤、粗练、陈腐、真空精练、成形、干燥、烧成等工艺后,可制得优质耐磨瓷球,其主要物理性能如表3所示。

使用丰富的铝矾土资源可以生产出与使用氧化铝粉制出的耐磨瓷同等性能的产品,而且成本仅为使用氧化铝耐磨瓷的50%~70%。铝矾土瓷的价格比同级比重的氧化铝瓷低20%~40%,且效果完全一样。

2、利用铝矾土制备钛酸铝陶瓷材料

快盈VIII 选用优质的天然铝矾土,采取合理的配方和工艺,可以制备出优良性能且成本低的钛酸铝材料,其抗弯强度可达到35MPa以上,热膨胀系数为0.84×106/℃,体积密度≥3.0g/cm3,形成良好的显微结构是产生高性能的关键。实验证明,材料强度的提高,其热膨胀系数也相应增大,但是仍可保持优良的低膨胀性,铝钛摩尔比值大于1,可明显改善材料的机械性能,且对热膨胀系数影响不大。研究表明,而这比值为1:0.95左右较佳。

3、利用锆英石、铝矾土制备氧化错增韧莫来石相陶瓷

用锆英石、铝矾土制备的ZrO2增韧莫来石陶瓷具有莫来石母相及ZrO2颗粒分散相,不仅机械强度高、韧性好,而且耐热冲击性也高。在1450℃之前,样品的致密化起主导作用,锆英石的分解比莫来石的形成要快。在1450~1550℃之间,锆英石的分解与莫来石的形成反应较为激烈,化学反应起主导作用。化学反应对致密化产生不利影响,要获得结构致密的锆莫来石材料,必须减小硅酸锆的粒径,且烧结温度必须大于1600℃。锆英石与铝矾土的化学反应机制是氧化锆向硅酸锆扩散,促进了硅酸锆的分解,并且分解出氧化锆和非晶氧化硅,非晶氧化硅与氧化铝反应生成莫来石并向外扩散。通过非平衡反应获得了理想的相组成,主晶相为莫来石、氧化锆,少量玻璃相和剩余的微量氧化铝。

4、利用高铝矾土研制低温耐磨氧化铝瓷

快盈VIII 焦作工学院马小娥等人以高铝矾土为主要原料,在1500℃以下高铝矾土研制低温耐磨氧化铝瓷获得成功。并得出以下结论:晶体的形状、结构、发育的完好程度会直接影响到产品气孔率、密度和磨损率,晶体发育良好的产品各种性能均呈现良好;控制烧成制度,保证合理的烧成温度和烧成气氛,所获得的产品均匀致密,获得的该类高铝瓷,各种指标达到甚至超过国内同类产品指标,成本低,经济效益显著。

5、以熟高铝矾土引入薄板

在国内已经有部分陶瓷企业成功开发薄板并已上市热销,如金意陶、蒙娜丽莎、新明珠等企业。而砖坯厚度的薄型化必须建立在保证砖的性能指标符合标准、不增加生产成本以及不改变现有生产工艺条件的基础上,尤其是砖的强度不能降低。可以这样说,砖的厚度减到50%,则砖的断裂模数就要提高。早在2006年陕西科技大学材料科学与工程学院武秀兰、任强以普通瓷质砖坯料配方作为基础配方引入熟铝矾土研制超薄瓷质砖。研究表明,在普通瓷质砖坯料配方的基础上通过调整配方引入18%的熟铝矾土,可“在1195~1205℃,保温10~15min的烧成制度下”获得抗弯强度大于70MPa、吸水率小于0.5%,满足超薄瓷质砖对坯体的性能要求。其原因在于引入熟铝矾土高弹性模量的刚玉晶相,使得坯体抗弯强度提高:适当的高温保温时间能够提高坯体的致密度,从而提高其抗弯强度,但保温时间过长,晶相含量降低,则抗弯强度就会有所下降。盛中旗、党桂彬、陈迪晴等人在超薄砖研究方面也做了相关实验。

此外还有采用发泡剂与添加造孔剂相结合,以高铝矾土和高岭土为骨料,合成莫来石质多孔陶瓷,制得的多孔陶瓷莫来石生成量高达90%以上,其气孔分布均匀,径分布范围为100~300μm;气孔率高达52.3%(闭孔气孔率为38.7%、开孔气孔率为13.6%);体积密度为0.973g/cm3;抗压强度为25.1317MPa;导热系数为0.143W/(m?K)的多孔陶瓷。

在陶瓷坯料中添加一定量的铝矾土,以提高坯料中氧化铝的含量,对陶瓷产品的性能有很大的影响,主要表现在强度、韧性、高温变形等方面,为此我们可充分利用铝矾土的这些优良的性能,用于陶瓷薄板的开发中,提高坯体中氧化铝的含量,以提高坯体的高温抗荷性。铝矾土陶瓷材料既有一定的强度和耐磨性,又有很好的热稳定性,具有广阔的应用前景和使用价值,特别是在陶瓷瓷砖生产中有很大的使用价值.

本文关键词:铝矾土熟料、陶瓷用铝矾土、铝矾土细粉、铝矾土厂家

信息提供:http://ksdagl.com

销售1:13071026333(李)(微信同号)

销售2:15515516558(魏)(微信同号)

销售3:13849060573(李)(微信同号)

地址:河南省巩义市杜甫路中段